株式会社三井物産戦略研究所

エネルギーや化学産業における小規模・分散型製造プロセスの展開可能性

2018年5月17日

三井物産戦略研究所

新産業・技術室

宇野博志、稲田雄二

Main Contents

これまで化石燃料を利用した大規模集約型の製造プロセスに対して、競争力を持っていなかった小規模・分散型のプロセスが、マテリアルズ・インフォマティクスなど技術革新によって競争力を獲得しつつある。このため、小規模の需要家が自社にて生産するオンサイト生産の実現可能性が高まっている。

一方、本来的に小規模・分散型資源であるバイオマス資源は、近年の酵素研究等の進展により変換コストが低減し、かつ付加価値の高い製品への転換が可能になりつつある。また農産物のみならず廃棄物も分散型資源としての活用が視野に入ってきている。特に廃棄物や残渣を利用するシステムの技術開発が進展しており、CO2削減や欧州でのサーキュラーエコノミー等の観点からも今後利活用拡大が期待される。

本論ではこれらの技術開発事例を挙げつつ、機能化学品分野を中心に有望分野とその将来性を考察する。

小規模・分散型プロセスの競争力向上

大規模集約型製造プロセスが中心であるエネルギー産業や化学産業では、規模の経済が機能しやすいことから、原油や天然ガスなどの原料を集積させ、大量処理が可能なプロセスを開発するとともに、派生する副生物や発生エネルギーを極限まで利活用する技術開発を行ってきた。その結果、圧倒的な低コストでの生産・供給システムが完成し、原料の生産地から消費地までの大規模な物流・貯蔵のシステムが構築されて現在に至っている。

しかし、そこで作り出される製品の需要が比較的小規模にとどまる産業にとっては、大量生産からの派生的な物流システムに頼ることになり、その結果、コスト全体に占める輸送コストの割合が高いケースもある。

アンモニア製造では、天然ガス産地などに年間生産量が100万~200万トンの工場を建設し、世界全体市場では年1億トンを超える規模で生産されている。アンモニアを原料とした肥料製造のような大規模消費を行うメーカーがある一方、年間数1,000~10,000トン程度の量があれば充分とする食品工業や化学工業などの需要家もある。これらの需要家からは、以前から原料を小規模に生産する小規模・分散型プロセスの要望はあったが、大規模集約型プロセスを小型化しただけのプロセスでは生産効率が悪く、競争力を持ち得なかった。

しかし、近年のシミュレーションや統計解析を駆使したマテリアルズ・インフォマティクスによる材料開発の目覚ましい技術革新により、変換効率やエネルギー効率等で小規模・分散型プロセスがかなりの競争力を持ち始めている。例えば、触媒開発では、マテリアルズ・インフォマティクスを用いた解析技術により、反応メカニズムの解明が容易となり、迅速かつ効率的に開発することが可能となった。

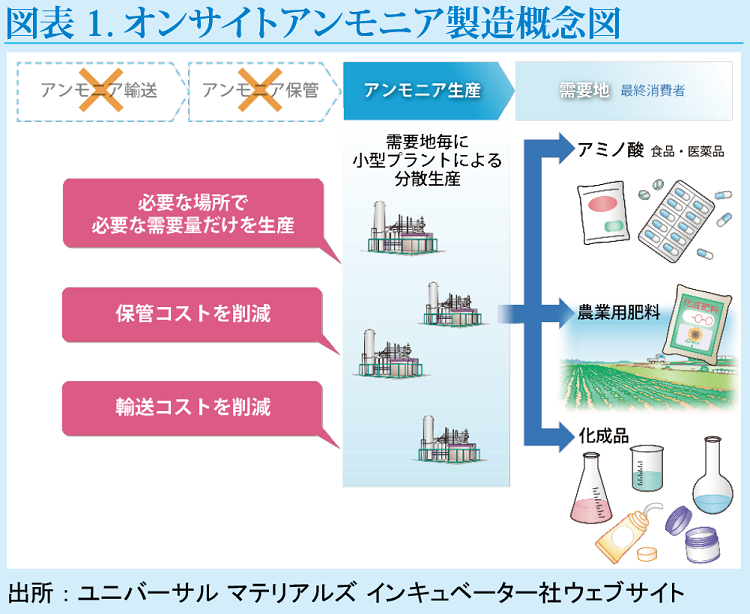

このような成果の一つにアンモニアのオンサイト製造の試みがある。2017年4月に、東京工業大学、味の素、ユニバーサル マテリアルズ インキュベーター社により、つばめBHB社が設立され、同大学の細野教授が開発した新触媒(エレクトライド系触媒)を用いて2019年に国内でオンサイト製造のパイロットプラントを稼働させる(図表1)。

従来の大規模集約型プロセスであるハーバーボッシュ法では、天然ガスを原料とした水素と空気を20~100MPa(MPa:メガパスカル、圧力の単位)、450~550℃の条件で合成するのに対して、新触媒では1MPa、300℃以下の温和な条件での反応が可能となり、エネルギー消費は半分以下になる可能性がある。そのため、設備の小型化や低圧化による設備コスト低減と、加熱設備や動力の低減による運転コスト低減が期待でき、オンサイト製造への道が開けてきた。

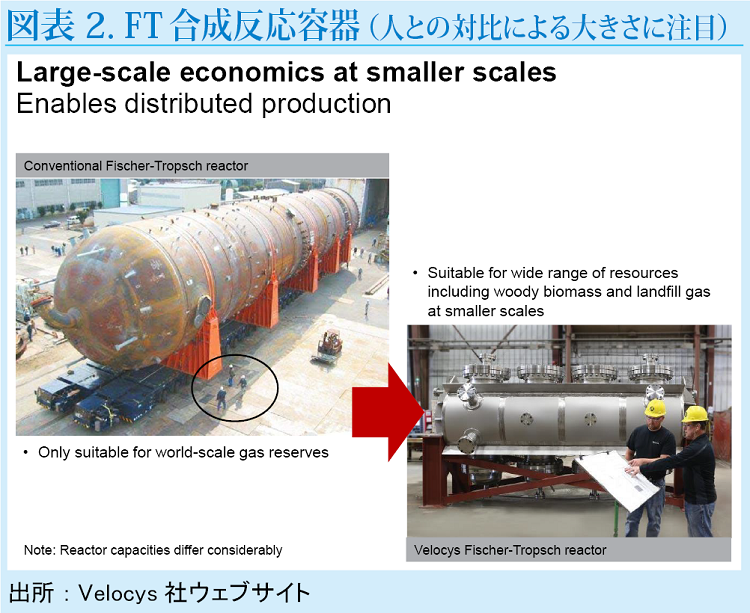

同様の例としてガスから液体燃料を合成するGTL(Gas-to-Liquid)プロセスの一つであるフィッシャートロプシュ(FT)合成がある。FT合成は、天然ガスや石炭ガス化により得られた合成ガスを原料としてガソリンや軽油などの液体燃料を製造するプロセスで、南アフリカのSasolやShellなどが約8,000~16,000kl/日規模の大型商業プラントを稼働させている。これらのプロセスに用いられるFT合成用の反応容器は、スケールメリットを得るために大型化しており、反応により発生する反応熱の除去を比較的単純な方法で行っている。

これに対して、英国のVelocysが開発したFT合成用の反応容器は、内部にマイクロチャンネルと呼ばれる高性能の熱交換機能を持つ特殊な構造を採用して、従来の10倍程度効率化を実現、反応熱除去を可能にしたことにより、反応容器のサイズを大幅に小型化することができた(図表2)。この結果、従来は採算性が合わなかった160kl/日規模のサイズでのFT合成が可能になった。

Velocysでは、バイオマスを原料とした小規模な合成プロセス導入をうたっているが、そのほかにもこれまでFT合成では規模が見合わない、冶金産業などの工場で余剰副産物として生じる小規模な排気ガスにも導入が可能であり用途は広い。

バイオマス資源と小規模・分散型プロセス

バイオマス資源は、CO2を増加させないカーボンニュートラルな原料であり、その製品はCO2排出削減に寄与する再生可能エネルギーの一つとして導入促進が図られている。しかし、バイオマスは主に農業生産物であり、米国のトウモロコシや製紙用チップなど、比較的大規模な供給体制が整っているものを除き、潜在的に小規模・分散型の資源であるといえる。そのため、化石燃料由来品を代替するほとんどのバイオ燃料やバイオケミカルでは、原料の収集にもコストがかかることから大規模集約型の製造プロセスに対して競争力がなく、CO2削減のインセンティブや、導入目標、補助金などの政策支援がないと成立が難しいのが現状であった。

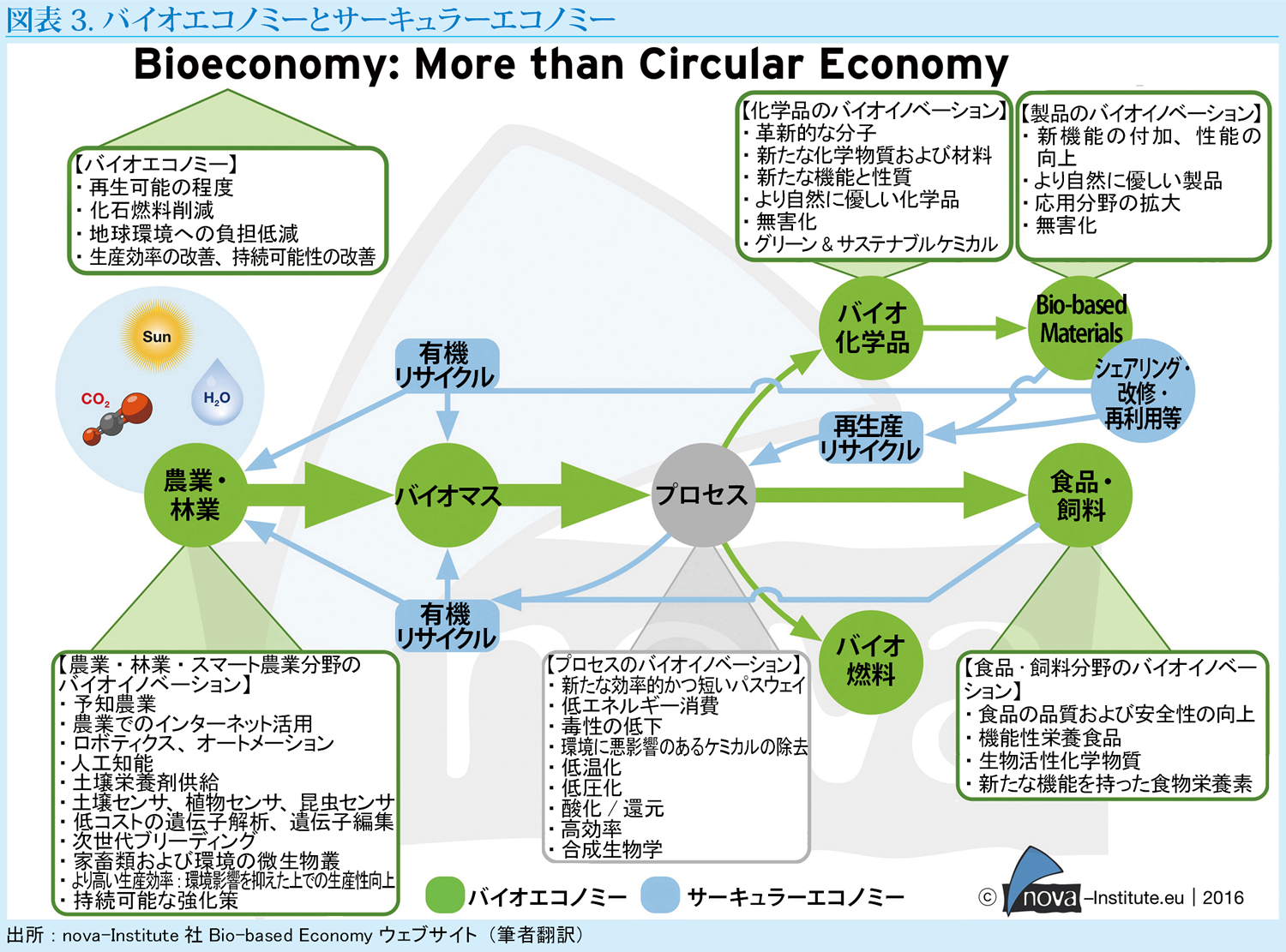

しかし、ゲノム編集技術に代表されるような、バイオテクノロジーを駆使するバイオ・インフォマティクス技術を応用し、代謝プロセスや酵素を開発することによって、より効率的かつ低コストでのプロセスの実現性が高まっており、高付加価値製品製造による経済性メリットが考えられる状況になってきた。さらに処理できる原料の幅も広がってきたことから、農産物のみならず都市ゴミなど廃棄物のような分散型資源の活用も視野に入ってきており、バイオエコノミーと呼ばれる新たな動きとして、バイオマス活用は発展しつつある。

その例として、製紙工場でのバイオ化学品製造が挙げられる。発電分野でのFIT(固定価格買取制度)のように、導入初期に大きなインセンティブを与えることにより、太陽光や大型風力発電などの設備コストは大幅なコストダウンを遂げて競争力を持つに至ったが、バイオマス資源の一つである木質チップによる発電は、技術開発の余地がそれほど大きくないこともあり、現状でも補助制度がないと成立しにくい。しかし、特に製紙会社で、利用率の下がった工場の再利用策としてバイオ化学品製造に転換する動きが、欧州を中心に進んでいる。木質チップを原料として糖を製造し、糖をさらに有用化学品などに転換するプロセス開発は、既存の製紙工場の設備の一部を転用できるなど初期投資を低く抑えられるメリットがあり、今後の展開が期待できる。

原料の拡大に関しては、欧州で2015年に構想が発表され、展開されているサーキュラーエコノミー(循環経済)が注目される。これには、最終目標である埋め立て量削減の手段となるリサイクルやリユースの拡大などが政策パッケージとして盛り込まれているが、都市ゴミなどバイオマス原料だけでなく、廃プラスチックなどの利用技術開発も含まれている。

欧州では、バイオマス資源から製品製造に向かうバイオエコノミーと、最終製品から資源化に向かうサーキュラーエコノミーが組み合わされることにより、今後バイオマス資源やリサイクル資源を活用した小規模・分散型の事業開発が進展するものと予想される(図表3)。

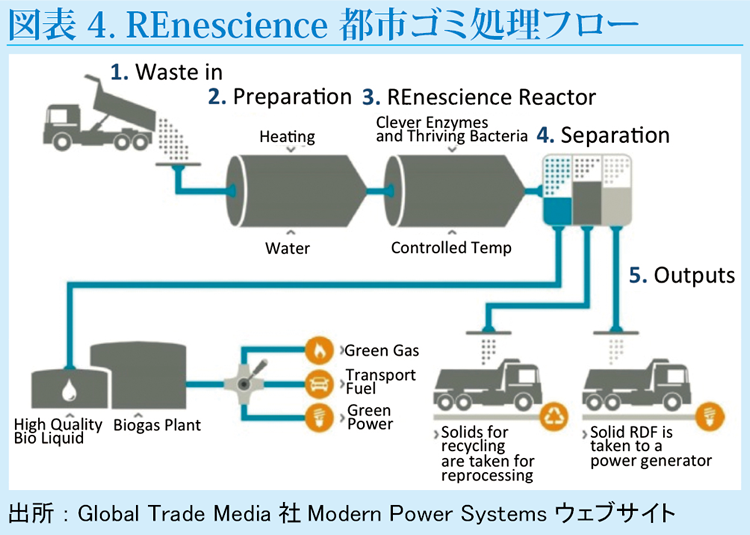

この例として、デンマークのØrsted(旧Dong Energy)は、傘下のREnescienceが開発した、酵素を用いたメタン醗酵プロセスにより、天然ガスの代替であるメタンガス製造事業を展開している。原料の都市ゴミは収集可能なエリアから供給されるため化石燃料規模の大規模化は難しいものの、メタン醗酵前に酵素糖化を行うことにより、醗酵時間の大幅短縮と安定的なガス発生が可能となり、メタンガス供給源としてより価値の高い設備といえる(図表4)。

今後の小規模・分散型プロセスの展開可能性

以上のように小規模・分散型プロセスは、大規模集約型の限界をカバーするものとして、また、バイオマス資源やリサイクル資源など、原料の収集面で量的な制約条件があるものへの解決策として、今後の展開が期待される。さらに、バイオマスから種々の化学品を製造できることを強みとして高付加価値品を製造するプロセスへの展開にも期待が高まる。ただ、サプライチェーン上での適切な供給量や、蒸気等の用益設備を用いるプラント全体の経済性から、ある程度の規模は必要であり、競争力ある設備コストとするには年間生産量としておおむね数千トンから数万トン程度のサイズは確保する必要があると思われる。

以下のような性質を満たす製品については、小規模・分散型プロセスが適用しやすいと考えられる。

①物流コストが製造コストに比べて割高なもの:

アンモニアでの事例のように、コモディティとして大規模生産大量輸送の恩恵を受けない小規模需要家でのオンサイト生産。アンモニアの場合、毒性を有することから輸送・貯蔵にはコストが掛かるため、オンサイト生産はより受け入れやすい。メタノールもアンモニア同様コモディティとして大規模生産大量輸送がなされている商品だが、メタノールは輸送・貯蔵がアンモニアほど厳しくなく、オンサイト生産についての要望はそれほど多くはない。しかし、自社完結型の原料調達の興味などから需要家の関心はあるため、メタン合成の原料にバイオマス資源や廃棄物を利用することのインセンティブが期待できる状況になれば、実用化される可能性がある。

②廃棄物ないしは余剰の副生物の利用:

都市ゴミや廃プラスチックなどは、回収・輸送コストに費用の多くを掛けられない制約があり、限られたエリアでの収集が中心となるため、小規模・分散型プロセスの適用が容易である。現在は燃焼してエネルギーを得るサーマルリサイクルやそのまま再利用するマテリアルリサイクルが中心だが、原料ガス化と転換プロセスの組み合わせなど、より付加価値の高いプロセス開発が進展すれば、利用価値が高まる。工場やプラントから派生する副生物も、量的にはそれほど大規模に派生しないもので、現在は所内で再使用や焼却廃棄される場合があるが、これも廃棄物同様、高付加価値品への転換プロセスが考えられる。

③バイオマス資源であることが強みとなる分野:

製紙会社の例のように、今後バイオマスから種々の化学品が製造される可能性がある。現状では糖からの転換プロセスとしてエタノール醗酵など一部のプロセスしか商業化されていないが、さらなるバイオ・インフォマティクスやマテリアルズ・インフォマティクスの進展によってバイオプロセス改良や触媒開発が進展している。その結果、高付加価値品の製造プロセスや、CO2そのものを原料とするプロセスなどが可能となりつつあり、バイオマス資源の持つカーボンニュートラルの価値だけではコスト的および規模的に商業化が難しかったものでも競争力が改善されてきている。