株式会社三井物産戦略研究所

メキシコにおける自動車用鋼板の供給体制構築の現実

2016年10月5日

三井物産戦略研究所

産業調査第一室

大西勝

Main Contents

拡大するメキシコでの自動車生産能力

米国の自動車市場拡大に伴い、外資の完成車メーカー各社は、積極的にメキシコでの生産能力の拡大を図っている。北米(カナダ、米国、メキシコ)での生産シェアは、1990年代までは1桁台にとどまっていたが、2015年は20%強(約340万台)に上昇している。メキシコには、1960年代にフォルクスワーゲン(VW)と日産が本格参入して以降、10年単位でそれぞれ2~3件の新規投資があり、50万台から90万台の能力拡大が図られてきた。2000年代後半の金融危機の影響により、米国で大幅な生産能力の削減が行われ、その後の景気回復過程で市場が急拡大するなかで、設備稼働率が90%超のフル稼働に近い状況となったこともあり、2013年の日産の新規投資を皮切りに、メキシコで再び生産能力の拡大が図られるようになった。メキシコ自動車協会(AMIA)は、2020年には同国の自動車生産能力が560万台、生産は530万台にまで拡大することを見込んでいる。これらは、2015年の約1.6倍に相当する。完成車メーカーのメキシコでの生産能力拡大に伴い、自動車向け一次サプライヤーの同国進出も進んでおり、2014年時点の生産拠点数は、合計500社余りに達したとみられる。一方、財務余力の低い二次以下のサプライヤーや素材メーカーは、現地進出の遅れが指摘されている。本稿では、メキシコでの自動車用鋼材の供給構造に焦点を当て、現地進出の実態に関する考察を行う。

メキシコ進出に伴う問題・リスク

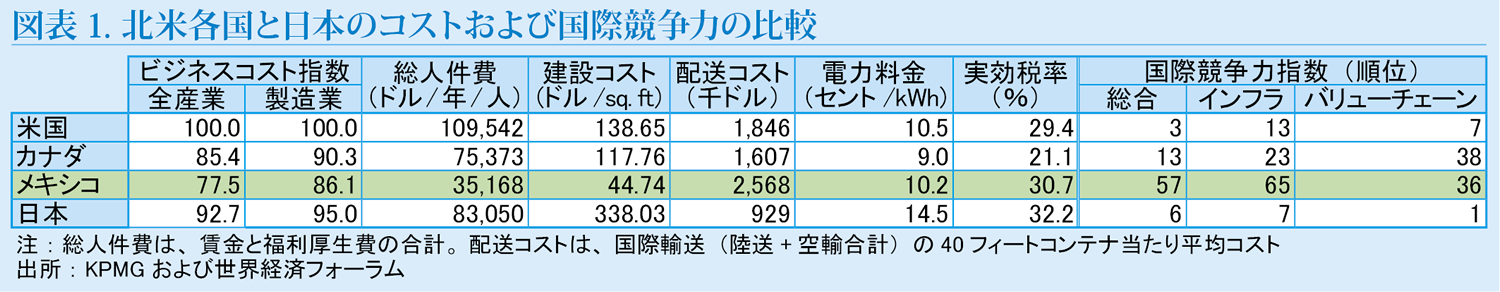

二次以下のサプライヤーや素材メーカーの現地進出の遅れは、世界経済フォーラムの「国際競争力指数」で、メキシコのバリューチェーンに関する順位が36位と、日本(1位)、米国(7位)の後塵を拝していることにも示されている(図表1)。その理由として、自動車生産用の原料を供給する素材産業に関しては、資本集約性の高い装置産業であるため、同国の強みである安価な労働力が必ずしも重要な要素とならないことが挙げられる。また、メキシコ国内のインフラ整備の遅れもあり、陸送コストが極めて高いことも、同国参入の障壁となっている。コンサルティング会社のKPMGによると、メキシコでの国際輸送費は、日本の2.7倍、米国の1.4倍で、その差のほとんどが陸送コストによるものである。鋼材輸送も、日本からの海上輸送費の方が、米国からの陸上輸送費よりも、トン当たり数十ドルも安いといわれる。

さらに、メキシコの国内新車市場が小さく、米国への輸出依存度が高いことも、メキシコ進出のリスクを高めている。現在、メキシコで生産される自動車のうち、8割は輸出向けで、その7割強が米国向けである。米国以外の輸出市場では、2003年に同国と自動車関税削減の協定が結ばれた南米(メルコスール4カ国)向けが期待されたが、これまでのところ大きな拡大は見られない。その主要市場であるブラジルが、景気低迷の影響もあり自動車販売が低調なことや、無関税輸出枠の設定などの協定改定があったことが影響していると思われる。国内市場も、米国からの中古車流入の影響もあり、規模は限られている。同国では2013年に中古車輸入規制が導入されたが、非公式なものも含めると自動車販売の4割近くを中古車が占めるとみられている。結果として、米国一国の需要動向が、メキシコでの自動車生産に大きく影響を与える構図となっている。

メキシコでの自動車用鋼材供給体制の構築

このような問題やリスクを抱えつつも、鉄鋼メーカーはメキシコでの自動車鋼板の供給能力の拡大を図っている。2020年に到達する見込みの560万台の自動車生産能力のうち、40%(227万台)が米系自動車メーカー(FCA含む)、35%(197万台)が日系、19%(108万台)が欧州系、5%(30万台)が韓国系である(図表2)。日系メーカーは、米系メーカーに次ぎシェアが高く、2015年比で約50万台能力増強されることが、その鋼材の主要な納入元である日系鉄鋼メーカーによる現地でのラインの新増設を進める原動力となっている。

主要な自動車向け鋼板である溶融亜鉛めっきの生産に関しては、現在、メキシコでは新日鉄住金と南米鉄鋼大手テルニウムの合弁(テニガル)が1ライン(40万トン)、韓ポスコが2ライン(計90万トン)保有している。また、新日鉄住金とアルセロール・ミタルの合弁である米アラバマ州カルバート工場に約140万トンの能力があり、その一部がメキシコに輸出されている。これらに加え、テニガルが1ライン(40万トン)の増設、JFEと米電炉大手ニューコアの合弁が1ライン(40万トン)の新設を2019年に予定しており、この2ラインが立ち上がると、メキシコの亜鉛めっき鋼板の供給能力は、合計210万トンとなる。平均重量1トン超の自動車1台当たり、亜鉛めっき鋼板の実質使用量は300kg前後と推測されるが、2020年の同国の自動車生産が、AMIAの見通しどおり(530万台)となるとしても、同鋼板の需要量は160万トン程度で、供給能力は約50万トン過剰となる。ポスコは、本国からの原板輸入にアンチダンピングの疑いがかけられた際に、通商問題回避のため原板の供給を制限したことから、現在、稼働率は能力の半分程度にとどまっている。今後も、同様の稼働水準にとどまれば、必ずしも供給過剰とはならないが、能力全体は、自動車生産に必要な需要量を、ほぼ1ライン分上回ることになる。特に、日系自動車メーカーに限ると、2020年の合計生産能力は200万台弱で、これに対する亜鉛めっき鋼板需要は約60万トンと試算され、日系鉄鋼メーカー(テニガル、JFE/ニューコア)の現地での供給能力(計120万トン)のみで、需要を大幅に上回ることになる。メキシコではポスコも日系自動車メーカーへの鋼材供給に関して存在感が大きいこともあり、新規設備立ち上げ後は、日系鉄鋼メーカーは、非日系自動車メーカーへの供給といった能力の振り向け先の確保がより重要となろう。

そのような状況でも鉄鋼メーカーが現地進出を進めているのは、自動車メーカーの膨大な種類の鋼材に対する需要にフレキシブルかつタイムリーに対応するためには、現地での加工能力を持つことが重要であるからだ。ただし、熱延など上流の工程には多額の投資が必要で、自動車向け需要を主眼にこうした工程を現地化することに経済合理性はないことから、1ライン(40万トン前後)の投資額が300億円程度である溶融亜鉛めっき工程ラインの建設という現実的な選択となるのであろう。

自動車用鋼材供給の現地化の現実

鋼材供給の現地化が進んでいないのは、東南アジアにおける日系自動車メーカーの生産拠点の中心で、関連産業の集積が進んでいるイメージのあるタイも同様である。一国の特定製品の輸出と輸入の金額ベースの値を元に、同国での同製品の国際競争力を測る指標である「貿易特化指数」には、それが顕著に示されている(図表3)。完成車に関しては、現在、同指数は、タイ、メキシコともに極めて高い正値にあり、両国とも自動車の組立・輸出拠点化が進んでいることが分かる。また、自動車部品に関しては、二国とも指数はゼロ近傍にある。部品供給に際して周辺国との間で分業が進み、輸出入が活発化していることを示している。一方、鋼材に関しては、完成車、部品の特化指数が高まるに連れ、その値の低下傾向が顕著となっており、現在、数値上は、輸入の完全依存に近い水準にまで低下している。両国とも加工組立拠点としての確立は進んだが、現地ではそれに必要な高品位鋼材の原板を供給する能力がなく、自動車組立が増加するに連れ、高付加価値鋼材の輸入依存度が高まる構造となっていることを示している。

実際、タイにおいても、新日鉄住金やJFEの溶融亜鉛めっきラインの稼働開始は2013年と、自動車組立拠点として確立された時期と比べ遅く、原板も輸入品で賄われている。その背景として、日本やドイツなどでは、まず素材産業が立ち上がり、その後、機械産業、自動車産業へと発展する過程で、各産業の基盤が堅固に形成されたのに対して、タイやメキシコは、先進国の自動車メーカーの組立拠点からスタートしており、裾野産業の形成はそれに追随して行われたことが挙げられる。メキシコでも一貫製鉄所が1900年に設立されており、産業としての歴史は古いが、産業育成が米国企業を中心に外資主導で行われたため、数度の債務危機時に資金流出に見舞われるなど、経営基盤が不安定であったことから近代化が遅れた。また、鋼材供給の一大拠点である米国が隣接していることも、メキシコの鉄鋼産業が発展性を持てなかった一因であろう。さらに、同じ新興国でも、インドや中国などと比べ、メキシコやタイは市場規模が小さく、上流製品の供給に必要な大型投資に見合うには十分な規模でないことも、両国で鋼材供給が完全現地化されない要因として大きいといえる。巷間、メキシコの自動車産業のバリューチェーンにおける裾野産業の現地化の遅れが課題視されているが、鋼材供給に関しては、産業集積で先行していると思われているタイも同様であり、それが産業の成り立ちに起因すること、また、両国の規模では、上流からの一貫供給に経済合理性がないという現実が、その背景にあると指摘できよう。